Ce livre blanc est utile à toute personne souhaitant se préparer à mener un projet de production de pièces plastiques.

Il retrace les étapes de la conception jusqu’à la validation des pièces finies. Il est à considérer comme une découverte des grands principes

permettant la mise œuvre d’un projet de pièces en polymère ainsi qu’une première aide à la conception de pièces plastiques. Cependant, il n’est pas

exhaustif et peut être considéré comme une étape préliminaire à une collaboration entre client-fournisseur.

DÉFINIR UN CAHIER DES CHARGES

Il est primordial de se fixer un cahier des charges des plus précis possibles. Vous pouvez notamment vous posez les questions suivantes :

Quels sont les objectifs à remplir par la pièce ?

• Étanchéité d’un objet, fermer l’accessibilité, créer une structure…

Quel est l’environnement de la pièce ?

• Exposition au soleil, milieu humide, plage de température…

Quelle doit être la durée de vie de la pièce ?

• Une utilisation, une semaine, 5 ans….

A quoi doit résister votre pièce ?

• Aux chocs, à des courants électriques, au feu…

A quoi doit ressembler votre pièce ?

• Couleur, aspect de surface, marquage, traces de procédés acceptées…

Il existe principalement deux moyens d’obtenir des pièces plastiques : l’impression 3D avec ses coûts quasiment fixes et l’injection ou la compression qui nécessite un investissement outillage important mais des coûts de production moindre. Chaque technologie a ses avantages et ses contraintes et ACPM peut vous accompagner dans votre choix de procèdes.

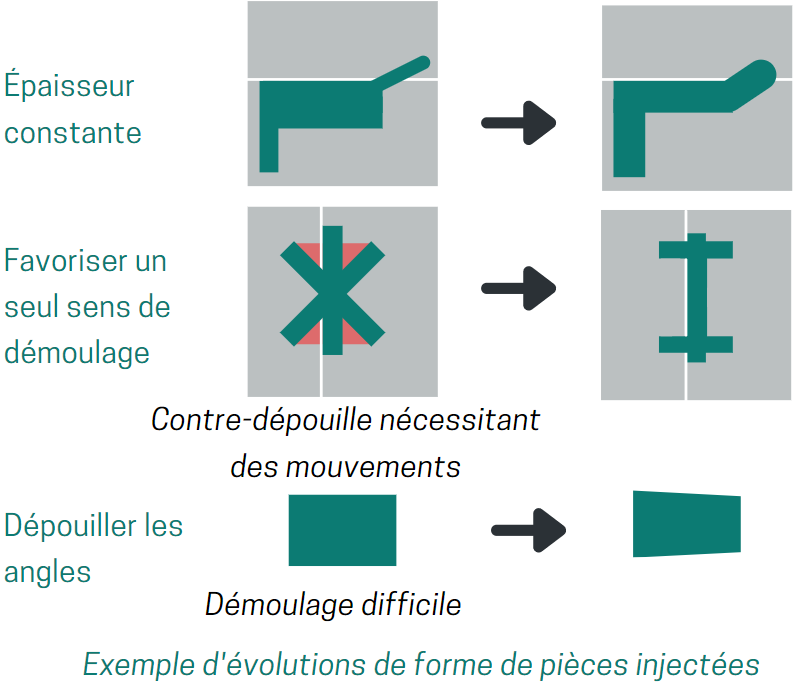

L’injection et la compression sont des procédés de transformation utilisant un outillage, un moule à la forme négative de celle souhaitée. Ce moule doit s’ouvrir selon un plan de joint représenté par un trait blanc dans l’image ci-contre.

LA CONSULTATION DE L’ENTREPRISE QUI PRODUIRA VOS PIÈCES PLASTIQUES EST UN ÉLÉMENT CLÉ DU PROJET.

Dans le cadre d’un réel partenariat, le producteur de vos pièces vous accompagnera et fera une réelle analyse de vos pièces afin de limiter les risques. Cette étape primordiale vous permettra de saisir les potentiels futurs problèmes et d’essayer de les corriger.

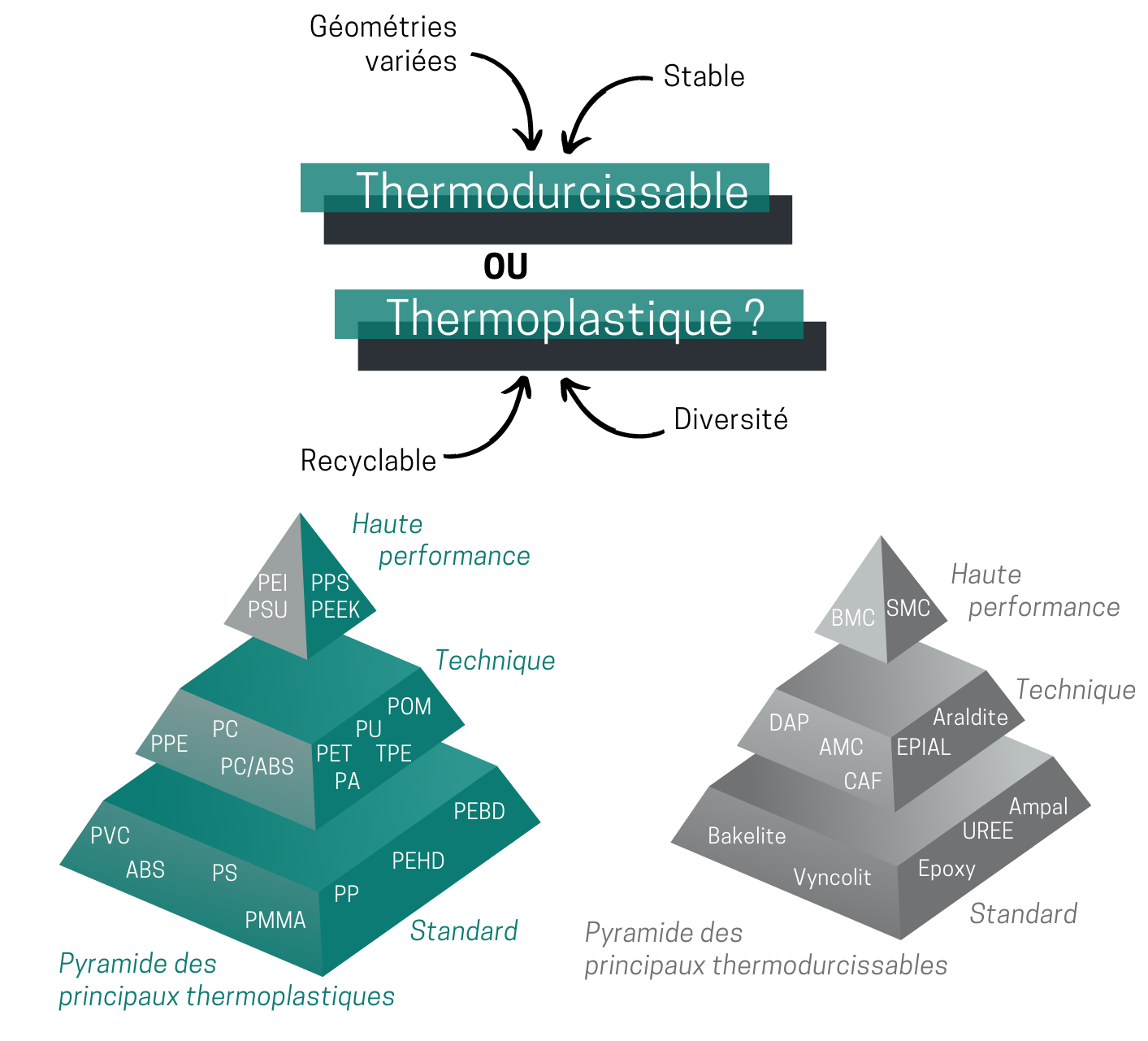

S’orienter vers le choix d’une matière est nécessaire dès le début du projet, parmi les possibilités de polymères nous pouvons séparer les thermoplastique, des thermodurcissables. Certains thermoplastiques ont notamment l’avantage d’être recyclables mais de nombreuses applications nécessitent encore l’utilisation de thermodurcissables. Même au sein de ces familles, les polymères offrent un large choix de caractéristiques.

Les thermoplastiques, par exemple, peuvent être divisés en 3 catégories :

• Standard : PP Polypropylène, PS Polystyrène, PEBD Polyéthylène basse densité, PEHD Polyéthylène haute densité, PMMA Polyméthacrylate de méthyle, ABS Acrylonitrile butadiène styrène, PVC Polychlorure de vinyle

• Technique : PC Polycarbonate, PPE Polyphénylènes éthers, PC/ABS, PET Polyéthylène téréphtalate, PA Polyamide, PU Polyuréthane, TPE Élastomère thermoplastique, POM Polyoxyméthylène

• Haute performance : PEI Polyétherimide, PSU Polysulfone, PPS Polysulfure de phénylène, PEEK Polyétheréthercétone

DÉFINIR UN CAHIER DES CHARGES

L’injection plastique consiste à “pousser” de la matière dans un moule fermé. Dans le cadre des thermoplastiques : on refroidit de la matière chaude dans le moule alors que dans le cadre des thermodurcissables on “cuit” de la matière froide dans le moule. La compression consiste à appliquer une forte pression sur de la matière en forme de granule ou de pastille. Les variations de ces procédés existent avec par exemple des procédés d’injection des silicones, de compression transfert… Il existe aussi d’autres techniques de transformation de plastique telles que l’extrusion, l’usinage, le thermoformage.Cet article est sponsorisé par nos partenaires Wigs

C’est un procédé de transformation de matières thermodurcissables. Dans le cadre de l’injection plastique et de la compression, il est nécessaire d’utiliser un outillage. La différence entre les deux techniques est dans le moyen d’acheminement de la matière. Dans le cas de l’injection, la matière est amenée par le fourreau qu’en compression, elle doit être déposée sur le moule. La compression est forcément verticale mais l’injection peut aussi être horizontale, n’hésitez pas à nous contacter pour en savoir plus.

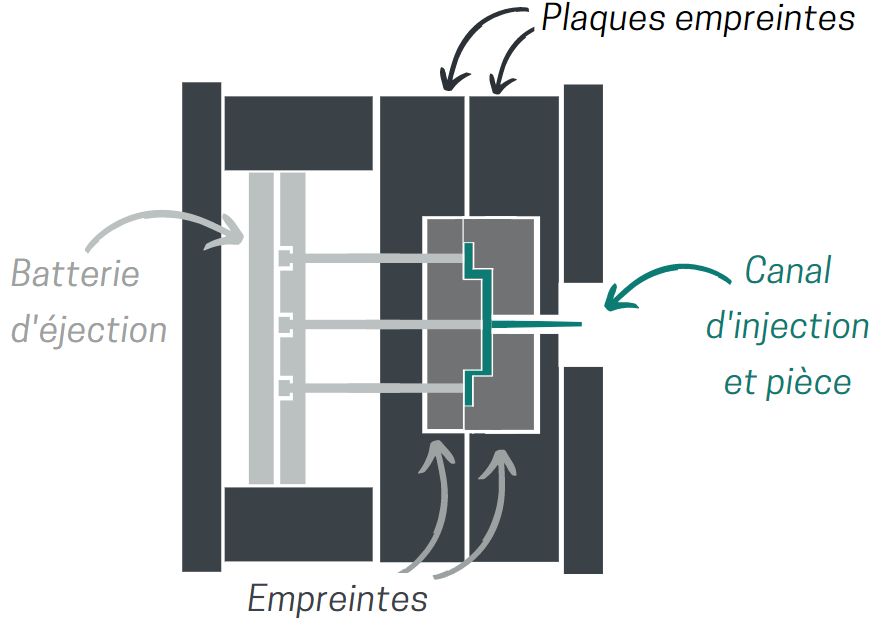

L’outillage est appelé “Moule” et sa structure est représentée ci-contre. De nombreuses possibilités vont s’offrir à vous dans le cadre du choix de l’outillage L’expérience du producteur de pièce pourra vous donner des éléments afin de mieux comprendre les différents arbitrages.

UN OUTILLAGE NE PERMET QUE RAREMENT DE FAIRE DES PIÈCES CONFORMES DU PREMIER COUP.

Pour les pièces techniques avec des tolérances très restreintes, il sera même nécessaire d’avoir des mises au point, c’est-à-dire, des reprises d’usinage du moule. Dans beaucoup de cas, il est donc nécessaire de prévoir un premier moule dans le sens retouche des opérations d’usinage. Attention, le sens de retouche du moule est souvent contre-intuitif car le moule est le négatif de la pièce !

L’étape des essais est surement l’une des plus intéressantes. Elle consiste à l’injection des premières pièces en espérant la meilleure conformité possible. Selon votre relation avec le producteur de pièces ainsi que ses disponibilités, le client peut être invité à venir physiquement lors de ces essais. C’est aussi l’occasion de venir visiter l’entreprise du collaborateur et de mieux comprendre sa façon de travailler, ACPM apprécie particulièrement ces rencontres.

QUALITÉ

La qualité des pièces dépendra des géométries, de la matière, des exigences demandées, des machines mais aussi de la démarche qualité du producteur de matière. La norme ISO 9001 encadre cette démarche et des organismes peuvent certifier des entreprise selon des critères applicables à un système de management de la qualité.

S’assurer d’une très haute qualité de pièces exige des contrôles dimensionnels, visuels voire des tests de sollicitations sur chaque série de production. Dans certains cas, chacune des pièces produites est contrôlée pour limiter les risques. Certaines mesures dimensionnelles nécessitent l’utilisation d’instruments de mesure tel que des projecteurs de profil ou des machines de mesures tridimensionnelles.

ACPM s’engage également dans une démarche environnementale avec la certification ISO 14001 qui définit le cadre des règles d’intégration des préoccupations environnementales afin de maîtriser les impacts sur l’environnement.

Le niveau de précision des dimensions en plasturgie est souvent régi par la norme NFT-58000 qui définit 3 classes de tolérances pour les pièces plastiques : Standard, Réduite et de Précision.

À travers ce livre blanc, nous espérons vous avoir donné un maximum d’éléments pour saisir les risques et les enjeux d’un projet de production de pièces plastiques. Il est primordial de définir quelles étapes vous souhaitez externaliser. Par exemple, il est possible de solliciter des entreprises tierces pour dessiner vos pièces et ainsi limiter les risques d’une conception mal adaptée à un procédé.

Malgré les nombreuses difficultés liées à un projet plastique, vouloir concevoir des pièces et les fabriquer en France est une ambition qui doit être encouragée et soutenue par tous les acteurs de l’industrie. ACPM est membre de la French Fab, l’écosystème qui incarne cette volonté de développer l’industrie française.