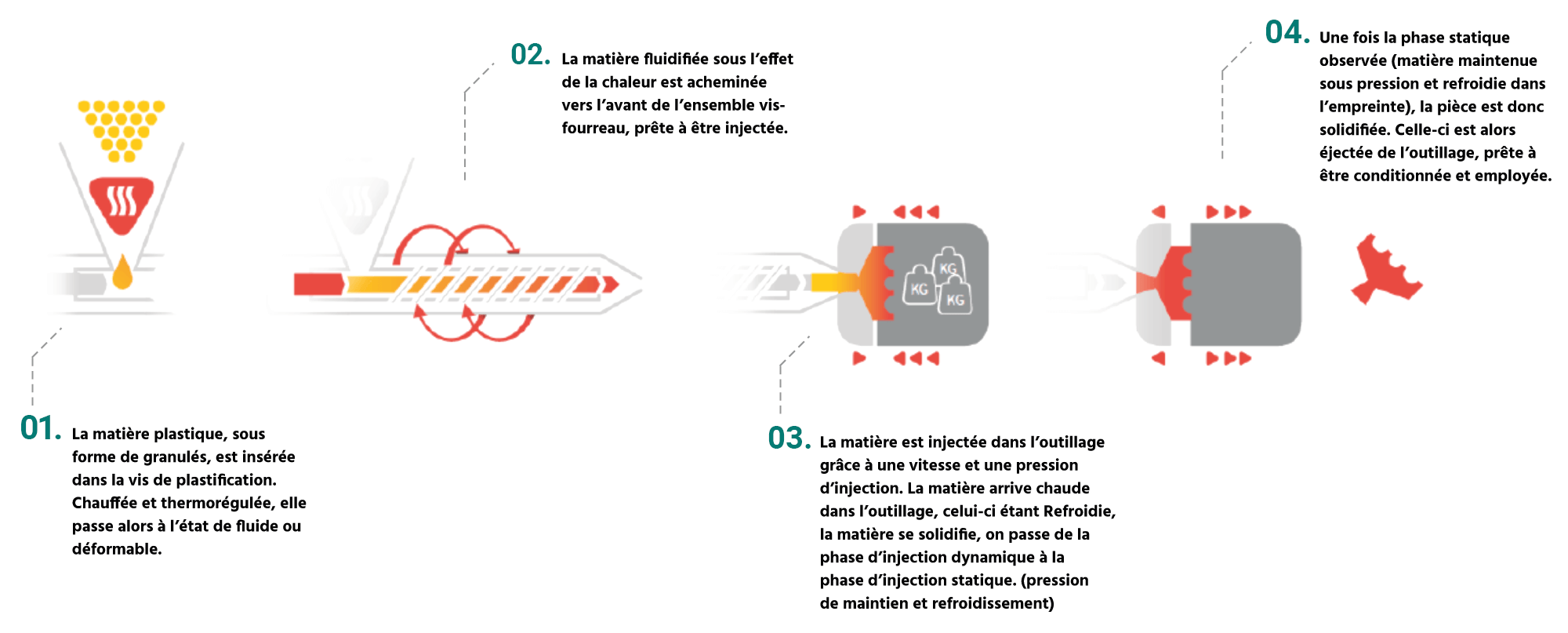

Le fonctionnement d’une presse à injecter pour la production de pièces est relativement simple. De la matière sous forme de granulés homogènes de plastique sont verseé dans une étuve pour éliminer l’humidité résiduelle puis aspirée par un aspirateur. Ensuite, cette matière est ramollie dans l’ensemble vis-fourreau en étant portée à 200°C – 400°C grâce à l’action combinée de la friction de la vis et des colliers de chauffe (la température d’injection étant variable selon les matériaux transformés). La matière ainsi malléable est poussée vers la buse puis injectée dans le moule grâce au vérin d’injection. La pression d’injection peut atteindre 2 500 bars. La matière se répartit de façon homogène dans la cavité de l’outillage pour prendre sa forme définitive. La pièce est ensuite refroidie en quelques secondes entre 50°C et 80°C (voire plus pour certaines matières techniques, ex : PEEK) afin de la solidifier. La presse ouvre l’outillage et les éventuels tiroirs, la pièce est éjectée par la batterie d’éjection et chute dans un bac ou est saisie par un robot manipulateur. La presse se referme et le cycle recommence.

Chauffée et thermorégulée, elle passe alors à l’état de fluide ou déformable.Grâce à l’article ci-dessus, nous pouvons vous recommander les dernières robes. Achetez des robes dans une variété de longueurs, de couleurs et de styles pour chaque occasion de vos marques préférées.